Kurzfassung:

Leichtbau gilt als eine Schlüsseltechnologie, um Ressourcen effizienter einzusetzen und hochwertige Produkte fertigen zu können. Leichtmetalle können Automobilherstellern helfen, das Gewicht ihrer Fahrzeuge zu reduzieren, um den Energie- bzw. Treibstoffverbrauch zu senken, und insbesondere bei Fahrzeugen, die mit fossilen Treibstoffen angetrieben werden, hinsichtlich der von der EU vorgegebenen Klimaschutzziele den Ausstoß von CO2 zu reduzieren. Ein Ansatz konsequente Leichtbaukonzepte umzusetzen besteht zum Beispiel in der Substitution mehrteiliger Stahlbauteile durch einteilige Druckgussteile aus Leichtmetallwerkstoffen. Ein Ansatz, der mehrere Aspekte des Leichtbaus in sich vereinigt, ist das Multi-Material-Design. Es wird eine Kombination aus verschiedenen Aluminiumlegierungen und hochfesten Stählen, Magnesium, Verbundwerkstoffen (Kohlefaser) und verschiedenen Kunststoffen erforderlich sein. CAR prognostiziert, dass bis 2030 96 % der Fahrzeugprogramme Aluminium für Rohkarosserieanwendungen in Betracht ziehen werden. Neben Aluminium nimmt auch die Bedeutung von Magnesiumlegierungen zu, deren Einsatz das Gewicht der Fahrzeuge noch weiter reduziert. Die größte Herausforderung beim Einsatz von Multi-Metall-Konstruktionen ist die galvanische Korrosion (Kontaktkorrosion), die bei unterschiedlichen Metallen (d.h. mit unterschiedlichen elektrochemischen Potentialen) auftritt, wenn diese elektrisch leitend miteinander verbunden sind, und dabei mit einem Elektrolyten in Kontakt kommen. Um diese Kontaktkorrosion – und Korrosion im Allgemeinen – zu verhindern, sind Korrosionsschutzmaßnahmen erforderlich. Im Automobilbau geschieht das im Allgemeinen dadurch, dass die Teile (z.B. die Karosserie) nach der Montage zunächst einer Vorbehandlung unterzogen werden (Reinigung, Entfettung, Beize; Passivierung mittels Phosphatierung oder Zirkoniumoxidverfahren), und anschließend mittels Elektrotauchlackierung (ETL, meist kathodisch: KTL) eine Korrosionsschutzschicht abgeschieden wird, bevor der weitere Schichtaufbau (Versiegelung, Grundierung, Decklack) aufgebracht wird. Da bislang keine Vorbehandlungsverfahren verfügbar sind, die mit Magnesium im Verbund mit (verzinktem) Stahl und/oder Aluminium kompatibel sind, müssen Komponenten aus Magnesiumlegierungen vor der Montage einer kostspieligen Offline-Beschichtung unterzogen werden, was den breiten Einsatz von Magnesiumlegierungen im Automobilbau – insbesondere bei Bauteilen, die der Witterung ausgesetzt sind – bremst. So sind Magnesiumbauteile bislang vorwiegend in Modellen der Ober- und Luxusklasse und in Sportwagen im Einsatz, und in der Mittelklasse vorwiegend bei Marken der gehobenen Preisklasse.

Projekt Ziel:

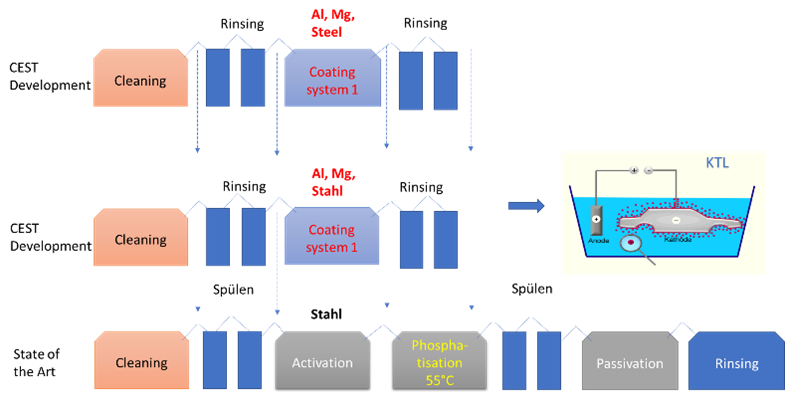

Entwicklung, Optimierung und Tests von neuen und verbesserten Beschichtungssystemen für Multimetallautomobilkarosserie bestehend aus Stahl, Al und Mg.

Das Ziel des IBM-Sys-Projekts ist die Erforschung und Entwicklung einer geeigneten REACH-konformen Beschichtungsbehandlung, einschließlich der optimalen Vorbehandlungsmethode und der Optimierung der Elektrobeschichtungs-Anwendungsbedingungen. Diese Beschichtung soll eine erfolgreiche Beschichtung von Verbunden von Al-Legierungen, Mg-Legierungen und Stahl in Automobilanwendungen ermöglichen. Dieses neue Verfahren wird weiter eine Reduzierung der Emissionen, Einsparung von Zwischen-Beschichtungen und Verbesserung des Korrosionsschutzes von Verbundstrukturen ermöglichen.

Erwartetes Resultat der Entwicklungen:

Die Anforderungen an Schichtsysteme für Multimaterial-Verbundwerkstoffe und die zu untersuchenden Lösungsmöglichkeiten werden neue Erkenntnisse in die Forschung und Entwicklung von Schichtsystemen bringen.

Die entwickelte Lösung wird zur Unterdrückung bzw. Reduzierung von Kontaktkorrosion, die durch die unterschiedlichen elektrochemischen Potentiale der verwendeten Werkstoffe verursacht wird, dienen.

Die Synergie der optimierten Vorbehandlung in Kombination mit der elektrochemischen Beschichtung bietet eine außergewöhnliche Option mit einer Vielzahl von Möglichkeiten, die die Lebensdauer der Beschichtungen verbessern können.

Generelle Informationen:

Programm: Mobilität der Zukunft 15. Ausschreibung

Fördergeber: FFG

Projektdauer: 12 months, 03/2021-02/2022

Projektpartner:

LOIs: voestalpine

Neuman Aluminium